ノイズを押さえたプリント基板設計を行なうためには、信号線を流れた電流の戻り電流(リターン電流)が迂回しないよう考慮する必要があります。

リターン電流とは、信号の伝搬に伴い、その近傍に生じる戻り電流のことであり、広がりを持っています。

多層基板となると、リターン電流の経路は、基本的に信号線の直下層のGNDプレーンをリターン電流の経路として電流が流れます。

このリターン電流が流れる経路の事をリターンパスと言います。

このリターンパスが不連続、分断されてしまうと、放射ノイズが増加する傾向があります。

ノイズは、伝わり方によって「伝導ノイズ」と「放射ノイズ」の2種類に分けられます。

つまり、電子機器の内部から空間に放出されて電波となったノイズが、

周辺にある電子機器に妨害を与えるノイズを指して放射ノイズとなります。

主要な放射ノイズ源としてのリターンパスの障害としては、対象の信号線の直下のプレーンの境目(スリット)をまたいでしまうことや、信号ビアまとめ配置によるプレーンの分断が原因となることがあります。信号ビア近辺でリターンパスが無いとノイズ源となり、パッチアンテナのような共振を引き起こし、特定の周波数で強い放射ノイズを発生させる場合があります。

今回は信号ビアのまとめ配置によるGNDプレーンの分断にフォーカスしてお話したいと思います。

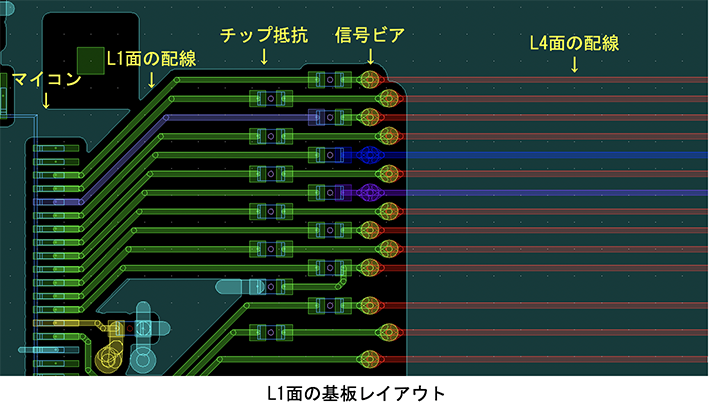

今回の事例は4層基板を用いて説明します。

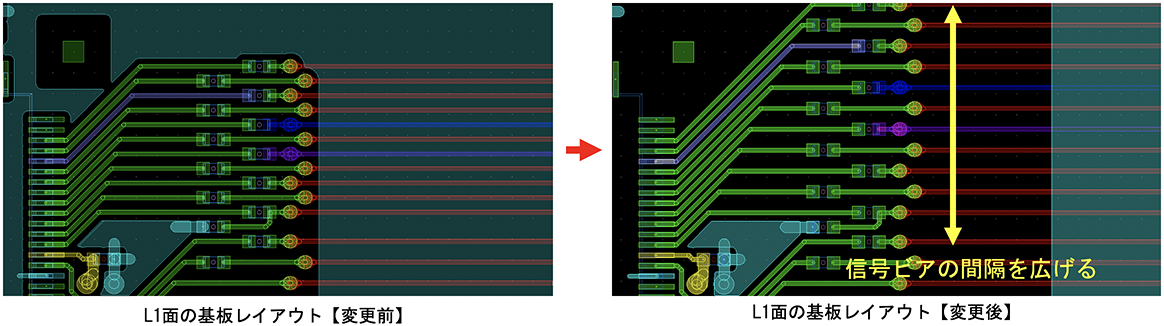

上図の基板レイアウトの例は、L1面に実装されるマイコンから、配線を引き出し、チップ抵抗を経由した後、信号ビアを経由してL4面へ配線を切り返して配線を実施する基板レイアウトとなっています。

上図の基板レイアウトでは、クリアランスエラーが出ない程度に信号ビア同士の間隔を可能な限りコンパクトに配置しています。

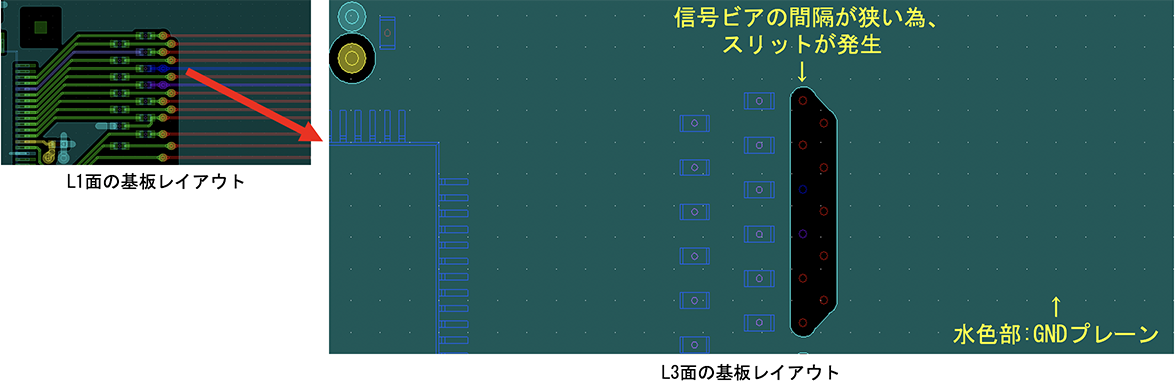

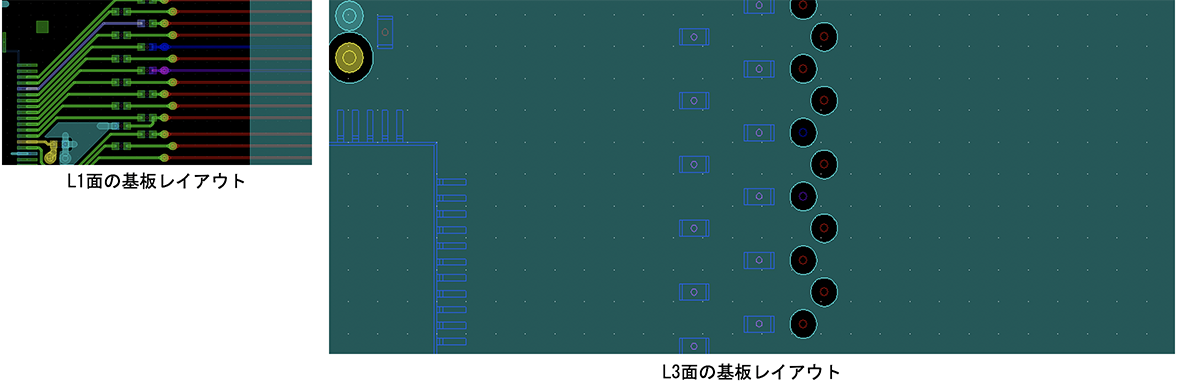

先程のL1面の基板レイアウトを実施した場合のL3面の様子を確認します。

右の図は先程のL1面の基板レイアウトを実施した場合のL3面の状況です。水色部はGNDのプレーンとなります。

クリアランスエラーが出ない程度に可能な限り信号ビア同士の間隔をコンパクトに配置しているので、その結果、信号ビアと信号ビアの間にGND配線(面)を入れる事が出来ず、GND配線(面)に大きなスリットが出来てしまいます。

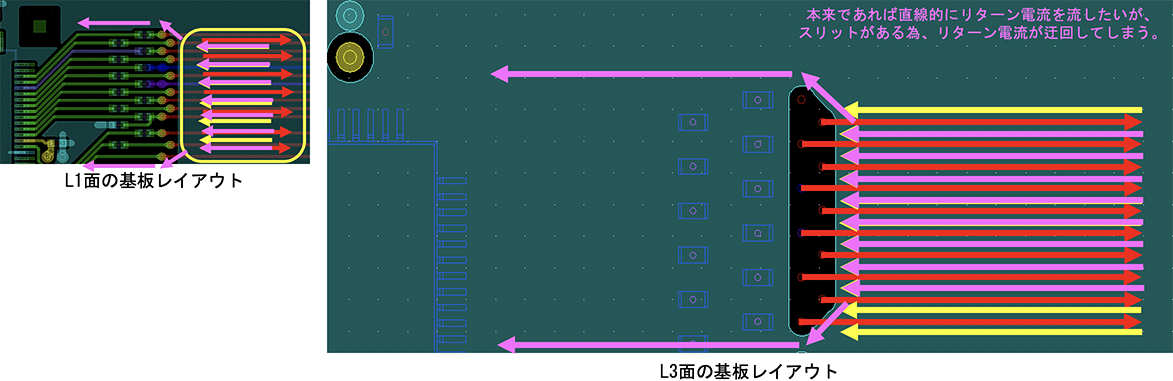

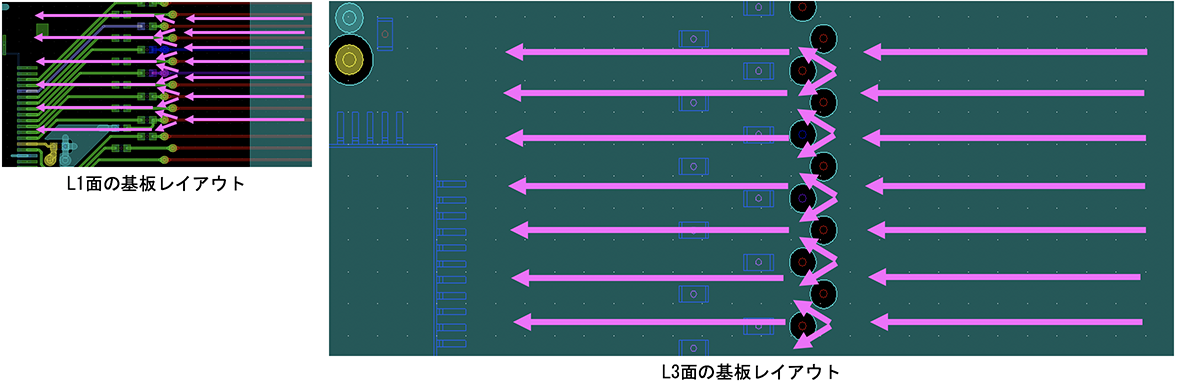

この様な状況でのリターンパスの経路がどのうよになるか確認します。

リターン電流の経路は基本的に信号線の直下層のGNDプレーンをリターン電流の経路として電流が流れます。

黄色枠部のL4面の配線に赤矢印方向に電気が流れたとすると、リターン電流はL3面のGND配線(面)を黄色矢印方向に流れます。

しかし、リターン電流の流れる方向にスリットがある為、桃色矢印のようにGND配線(面)にスリットを迂回するようにリターン電流が流れます。このリターンパスが分断、リターン電流の経路が迂回してしまうと、放射ノイズが増加する傾向があります。

先程のリターンパスの分断、リターン電流の経路の迂回を改善する為に信号ビアの間隔を広げることで、L3面の信号ビアと信号ビアの間にGND配線(面)が入るように基板レイアウトを変更をします。

リターンパスの分断、リターン電流の経路の迂回を改善する為に信号ビア同士の間隔を広げることで、基板レイアウトの変更後は、L3面の信号ビアと信号ビアの間にGND(面)を入れる事ができました。

この様な状況でのリターンパスの経路がどのようになるか確認すると、桃色矢印のように今度は信号ビアと信号ビアの間のGND配線(面)をリターンパスとして流れることが出来る為、リターンパスが改善されていることが確認できます。

最悪、リターンパスがものすごく迂回するようだったら、GNDの強化ビアを使ってリターン電流の経路を確保することも良いと思います。

基板内に配線されている全ての信号でリターンパスを細かく確認、経路確保をすることには限界があります。

リターンパスの確保に関しては、まず、高速信号を最優先して実施していただければ良いと思います。

高速な信号になるほど、信号配線の直下をリターン電流が流れようとするようなので、高速信号の直下層または隣接層がGNDプレーン層になるように、配線する層や基板全体の層構成を考える必要が場合によってはあると思います。

高速信号ばかりを扱うプリント基板では、配線を行う層おきにGND層を挟む基板も少なくはありません。