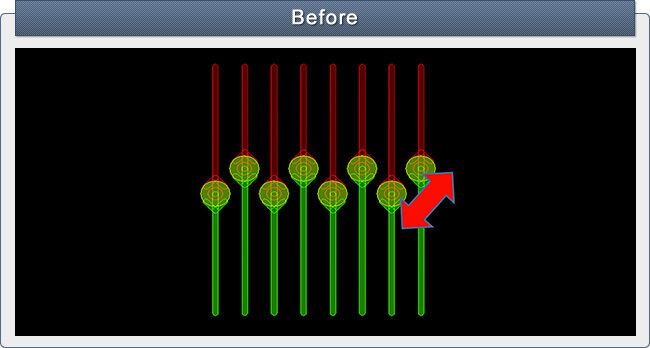

多ピンのICやバスラインなどの配線時にビアを並べて配線することがあります。

上記の例では、多数の配線がビアを使用して配線を行っていますが、ビア同士の間隔が近くなっています。クリアランスは保たれており、設計上も基板製造上も問題ないですが、ビアにレジストがかかっていない場合、フローでの部品実装時に半田でビア同士がショートしてしまう可能性があります。

![]()

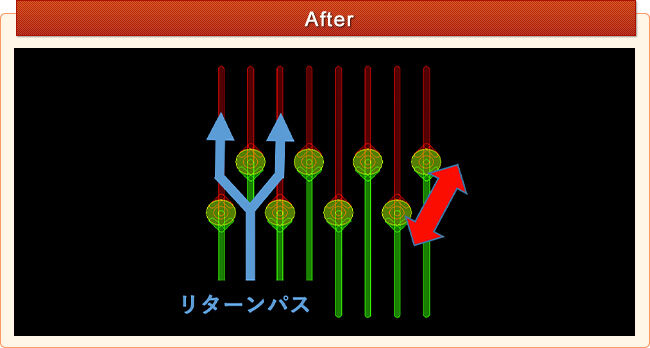

フローで部品実装したときに、ビアとビアが半田でショートしないように少し間隔を広げます。

上記の様に間隔をとることで、半田でのショートが起きにくくなります。レジストを少しビアのランドに被せることでも対策になります。設計や基板製造上問題ない最低限の間隔ではなく、少し大きめに間隔をとることでリターンパスも確保でき、ノイズの対策にもなります。

ビアを複数配置する際は少し間隔をとり、フローで部品を実装した時でも半田によるショートとならないように注意する必要があります。プリント基板を設計する際は、設計や基板製造上問題がなくても、部品実装時に問題となることがあります。部品実装時の事を考慮して設計を行なうことで品質向上につながります。