プリント基板設計時には、パターン間のクリアランスに注意して配線を行いますが、部品パッド-ビア間のレジスト間隔にも注意をする必要があります。

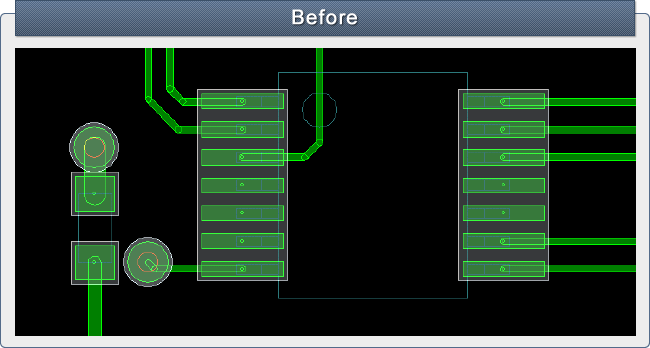

上記の例では緑がパターン、白がレジスト抜きですが、2か所のビアがパッドと近く、上側のビアはレジストデータがつながった状態となっています。

この場合、リフロー時にハンダがビアに流れてしまい、ハンダ付け不良となる可能性があります。

下側のビアのレジストデータも、データ上はつながってはいませんが間隔が0.1mmとなっており、基板製造時につながってしまう可能性があります。

つながってしまった場合、レジストが塗布されずハンダブリッジが発生する可能性が高まります。

![]()

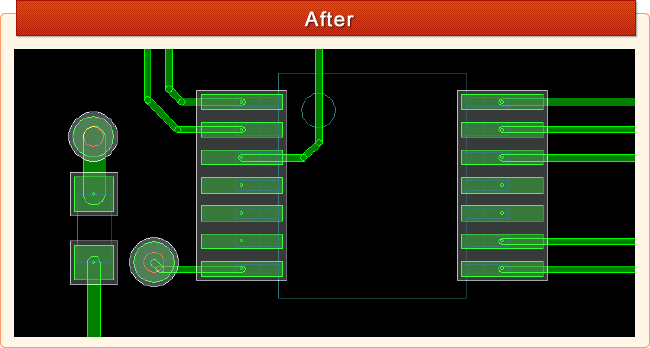

レジストは不要な部分へ半田が付着するのを防ぐ役割がありますので、

半田付け不良やショートを起こさせないためにも部品パッド-ビア間のレジストが塗布できるようにします。

一般的には、レジストの残り幅は0.15mm以上必要ですので、上記のようにそれぞれパッドとビア間の距離を取ります。

プリント基板を設計する際にはパターン間隔が保たれていれば良いという事だけではなく、レジストについても考える必要があります。

レジストが塗布されていなかったために部品実装時、半田付け不良やショートが起き、動作不良を起こしてしまう可能性もあります。

品質の高いプリント基板を製作するにはこうした部品実装時も考慮して設計を行なうことが必要です。