プリント基板は電子機器の部品の中では高価な部品であると同時に、設計の良し悪しによってコストが変動してしまうこともあります。プリント基板のコストに最も大きな影響を与えているのは、基板のサイズと層数です。基板のサイズと層数は、プリント回路規模で決定し無ければいけません。今回は基板のサイズに注目して基板のコストダウンのコツをご紹介します。

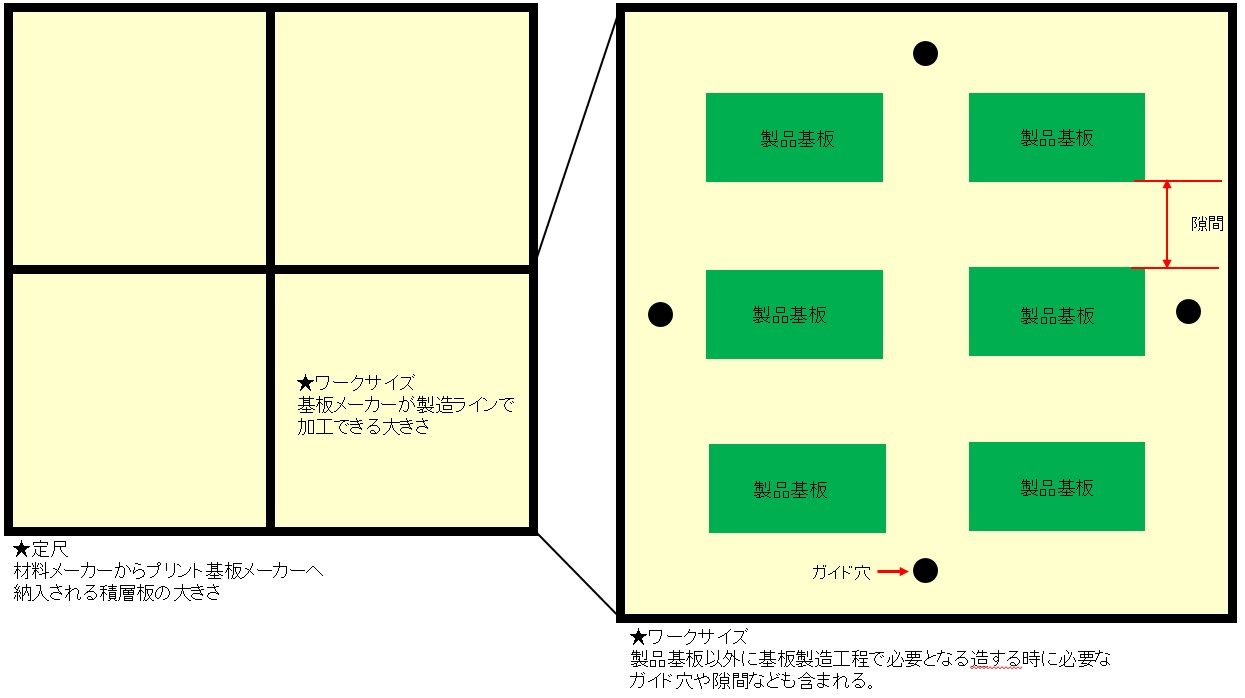

材料メーカーからプリント基板メーカーに納入される積層板の大きさを、“定尺”と呼びます。プリント基板メーカーの製造ラインでは定尺サイズのままでは、積層板のサイズが大き過ぎる為、製造ラインで加工する事が出来ません。その為、定尺を縦横に何等分かにサイズを分割して製造ラインで加工をします。このプリント基板メーカーの製造ラインで加工される積層板の大きさを“ワークサイズ”と呼びます。

ワークサイズは、各プリント基板メーカーの保有する設備とプリント基板の大きさを考慮して決まります。ワークサイズ内にプリント基板を割り付けることを”板取り”と呼びます。

板取をする時は図1のように製品プリント基板自身のスペース以外に基板メーカーが製造ラインでプリント基板を製造する時に必要なガイド穴や隙間なども必要となります。

図1:定尺とワークサイズに関して

よって、ワークサイズ内に複数の製品プリント基板を複数枚配置する時、一番大きく取れるプリント基板の大きさ(板取細大寸法)がプリント基板メーカーごとに異なっています。

この板取最大寸法以下であるか、板取最大寸法以上になってしまうかでワークサイズ内に何枚のプリント基板が配置できるかによって基板コストに大きく影響してきます。

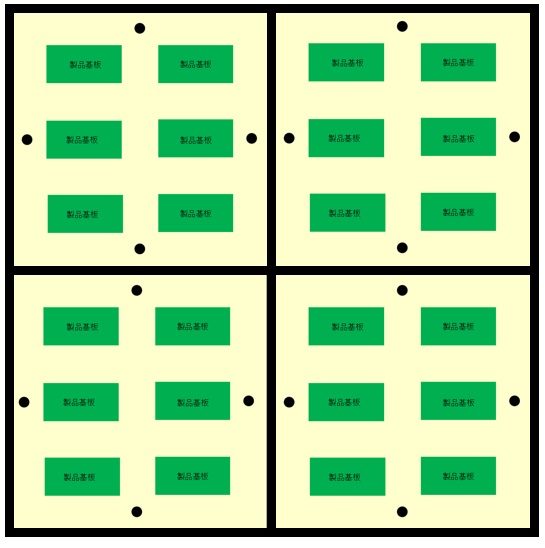

図2:4分割のワークサイズの最大寸法にピッタリの例

図1は定尺を4分割したワークサイズに6枚のプリント基板がピッタリ収まる例です。この例では定尺より4×6=24枚のプリント基板が取れます。

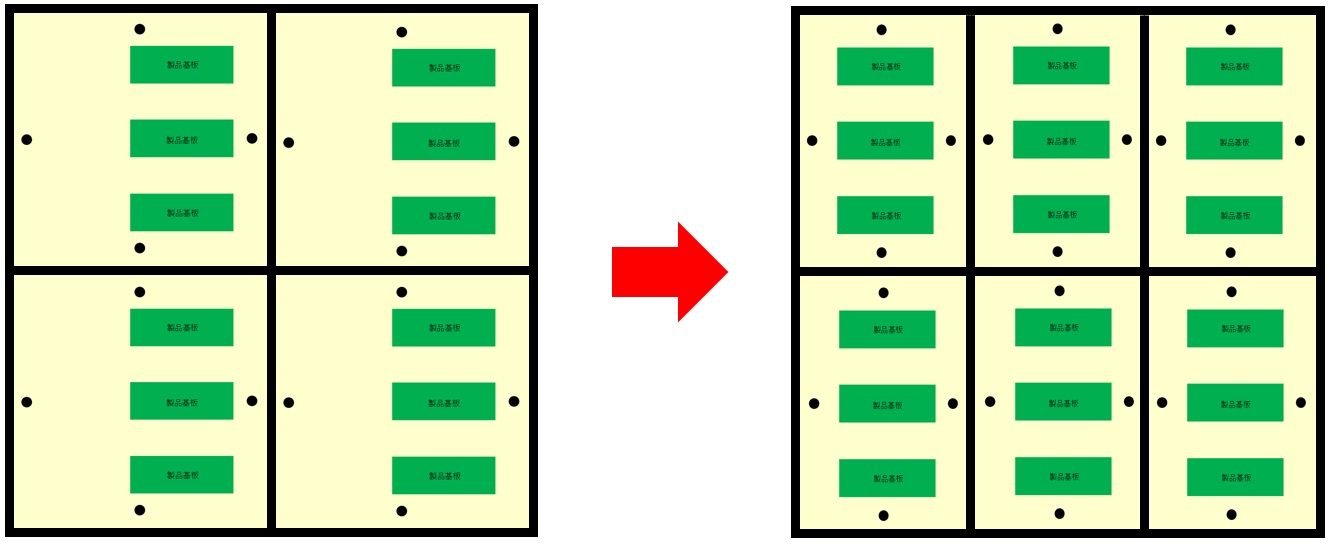

図3:6分割のワークサイズを使用した例

一方、図2の例は図1のプリント基板と縦寸法は同一寸法ですが、横寸法が少し大きいプリント基板の例です。

4分割のワークサイズでは各ワークサイズに3枚のプリント基板しか配置出来ません。

これでは余りに非効率な配置の為、6分割のワークサイズへ変更してプリント基板を配置した場合、定尺より6×3=18枚のプリント基板しか取れません。

横寸法が少し異なるだけで定尺から取れるプリント基板の枚数が24枚から18枚になってしまいます。コストで例えると24/18=1.33となり約33[%]のコストがアップしてしまう事をいみします。

このようにプリント基板の大きさを板取り最大寸法以下にする事がプリント基板のサイズに注目してコストダウンを行なうコツとなります。