前回は内層厚銅基板についてご紹介しました。

内層厚銅基板は部品の足の間隔が狭い部品を実装でき、内層で大電流の経路引き回すことが可能と前回ご紹介しました。

しかし、デメリットとして例えば、10[A]流すとことを想定した場合、外層は最低パターン幅10[mm],内層は最低パターン幅1[mm]となり、電源パターンを内層から外層スイッチした時に外層も内層と同じパターン幅1[mm]で設計してしまうと、外層は銅箔厚35[um]なので

1[A]しか許容することが出来ない配線に10[A]流れてしまうので、容量オーバーとなり、この経路は発熱やパターンの断線、最悪、基板の発火など、事故に繋がる危険性があります、とご紹介しました。

今回は大電流系統と制御系統を別々の基板に分ける方法で基板の小型化をする方法を紹介します。

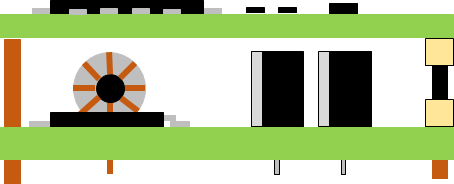

大電流系統と制御系統を別々の基板に分けたユニットを図1に示します。

今回は1階部分が大電流系統、2階の部分が制御系統としました。

それぞれの基板を図の中の一番右側のコネクタで接続させる仕様です。

図1:大電流系統と制御系統を別々に分けたユニット

この方法を活用すると、制御系統は普通の基板(銅箔厚35[um])、大電流系統は厚銅基板(銅箔厚300[um])の2種類の基板を製作する必要が出てしまいますが、役割がはっきり分かれているので、前回ご紹介した大電流の経路の配線層のスイッチのミスが防止できるようになるのと、使用できる部品の制約も普通の基板と同じようになります。

基板のサイズもそれぞれ役割を分けたことで、コンパクトにする事が可能となり、場合によっては基板代を抑えることも出来るかもしれません。

この方法のデメリットは、各基板間を繋ぐ為には、コネクタやピンヘッダーを使用しなければいけないことや、2階建てになる分、ユニットとして高さが出てしまうことです。